液槽加热应用简介槽加热应用简介

国内传统的液槽加热方式都是采用蒸汽、高温水换热的形式完成前清洗、磷化、脱脂等工艺,

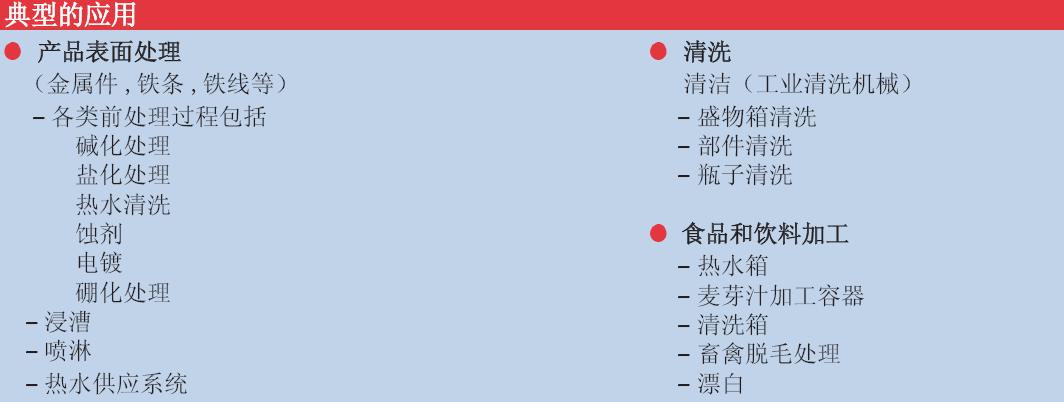

这就需要在厂内、车间、液槽周围安装很多的供热设备、输送管网、阀门管道、换热装置等,既占用了工厂很多宝贵的土地资源,又增加了维护费用,而且使用高温水或蒸气换热方式的热效率普遍较低,运行成本较高。液槽加热燃烧设备是弥补上述传统加热方式的缺憾,以天然气、丙烷和丁烷为燃料,火焰在液槽内部的浸管中直接燃烧用以加热槽内液体,热效率高达80% 以上,是专门设计用于液槽加热应用的工业燃烧设备,该类设备及此种加热应用在国外汽车、电器及其他行业已有40 余年的历史,在国内一些产品的液槽加热工艺中也有很多此种应用。

液槽加热燃烧设备性能与特点

l 燃气型,NOx 和CO 排放量低

l 配一体式鼓风机,EB 型可配外置式鼓风机

l 直接在浸渍管中燃烧,无局部过热点

l 热效率高。可达 80%或更高的热效率

l 极好的空燃比及较高的控温精度,自动比例式调节

l 使用标准法兰安装在液槽上

l 节省占地面积,无需换热装置,安装维护简单

l 多种型号具备不同的加热功率,可选择范围

液槽内控温及槽内液体温度均匀性使用液槽加热燃烧设备进行液槽内液体的加热,不论对槽内任何处的液体温度进行测量,温度都是一样的,即不论液体离槽内加热浸管或远或近还是贴近管壁,所测得的温度都是均匀的,都是工艺设计所要求的温度。这种效果是通过如下措施保证的:

l 燃烧器的选型、槽内的加热浸管,其浸管长度、如何同燃烧器连接、槽内分布密度及分布方式等等都是由专业人员根据用户液槽加热实际工况及要求进行选型设计的,其目的都是为了确保较高的热效率及槽内液体较好的温度均匀性。用户及设计部门需要提供较为详细的液槽参数,如液槽加热方式(浸槽/喷淋)、槽内药液成分、加热温度、初始温度、初次升温时间、目标热效率、液槽尺寸、溶液深度、液槽所处理产品的温度、产量、比热容、补充水量或溶液量等等。

l 燃烧设备运行时,就槽内加热浸管内部来说,最中心是火焰但火焰不是紧贴着管壁燃烧的,火焰外部即管的内壁环绕的是助燃空气层,向内是燃气层,空气与燃气以一定的压力速度、流量在向前运动时逐渐混合燃烧,从而最大限度地控制了空气与燃气混合过程及时间,延长了火焰在管内的长度,使浸管及管壁不论在燃烧器的远端或近端,也不论其内壁或外壁都得到合理的温度控制。

l 在加热浸管外部,由于受热液体的密度会发生变化,导致了槽内液体在液槽内形成对流及微循环水流,从而使得液槽内的液体均匀受热。

l 液槽内部可选的搅拌装置及工件的循环进出也会带动液体流动,从而同样使得液槽内的液体均匀受热。

l 此种燃烧系统是专门为液槽加热工艺研究设计制作的。国内外已有多年实际应用。

l 请注意: 如果根据工件要求需在液体内投入药液,请提供药液成

传统的液槽加热方式的弊端

国内传统液槽加热方式,如高温水、蒸汽换热方式有如下弊端:

l 工厂内部及周围铺设大量的高温蒸汽或高温水管道

l 液槽周围安装很多的换热设备;循环水泵、阀门、管道、换热器等

l 维护工作繁多,维护成本较高、现场环境较差

l 冬季使用高峰期、夏季使用淡季,蒸汽的温度和流量很难保证

l 受外部影响因素很多、生产稳定性较差

l 热效率低、运行成本高 |