汽车涂装车间是“三废”产生的重要场所,它排放的有机废气会对环境造成很大的危害。如今,汽车涂装车间废气处理已经成为国际性的突出问题,为了达到节能减排的目的,欧美汽车工厂推荐在涂装烘干线上使用回收式热力焚烧炉系统TNV(德语Thermische Nachverbrennung的缩写),日本汽车工厂从投资方面考虑则推荐使用蓄热式热力焚烧系统RTO(Regenerative Thermal Oxidizer的缩写)。本文以长城汽车徐水一期项目为例,重点介绍了一种一拖四的回收式热力焚烧系统TNV在涂装车间的应用。

TNV系统设备

TNV系统设备主要由废气焚烧炉TAR与烟气换热三元体组成,其中废气焚烧炉主要处理烘干过程中室体产生的有机废气,将其在高温环境下氧化分解成CO2和H2O等低毒的化合物。烟气换热主要是利用这些废气焚烧炉排出的高温烟气,经过多级串联的三元体对室体进行供热,从而充分回收利用氧化分解后的热量。

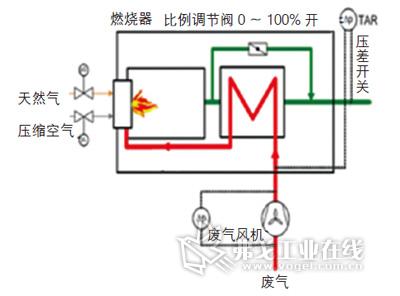

图1 废气焚烧炉结构

TNV系统中的废气处理

涂料在烘干过程中室体会游离其分解的有机有毒物,一方面这些挥发性有机化合物与氮氧化物反应会产生光化烟雾(臭氧),当大气中的臭氧浓度大于0.12%时,对人与植物会产生危害;另一方面这种有机物在高温环境下呈气态,并且在室体中积聚的浓度有一定的极限值,超过这个值就会有爆炸的危险。为了解决上述问题,人们通常使用废气焚烧炉TAR将有机废气物进行焚烧再利用的方法进行处理。

废气焚烧炉主要由燃烧室、底座、燃烧器和点火电极、天然气稳压阀、伺服电动机、热电偶、双压差开关和电磁阀等部分组成。

废气焚烧炉大都设计为圆筒状结构(见图1),且废气焚烧炉的一端固定在底座上,另一端可以自由滑动,便于设备整体的热胀冷缩,这样可以保证设备在正常使用条件下寿命长达25年。

整个废气处理部分的工作过程如图2所示,用一台高压变频引风机将烘干室抽出的含VOC的有机废气(温度控制在180℃左右)送入焚烧炉外层的热交换器;经过热交换器升温后的有机废气作为助燃风送入焚烧炉的内腔燃烧室中,再通过点火变压器在点火电极上施加一个高电压(7500V),合成的点火火花在气体电磁阀打开时立即点燃燃烧室内的混合气体,升温后的炉膛温度可以达到750℃。但由于污染物浓度的波动会导致TAR内腔燃烧室内温度的变化,我们常采用自动控制设备来进行调节,自动控制设备由一个装在控制柜内的三点式步进控制器和装在燃烧室内的热电偶组成;通过高温环境下的有机废气被分解成了CO2和H2O,从高温炉膛净化出的气体再通过热交换器降温后从主烟道排出,为了保持燃烧室温度在容差极限范围之内,通过控制“高温旁通”调节阀来调节废气预热量。随着燃烧室温度的上升,流过热交换器的高温净化气体量受到限制,此时必须打开“高温旁通”控制调节阀;若温度下降,则必须关闭“高温旁通”调节阀,使流过热交换器的高温净化气体量增加,从而保证既能有效地加热有机废气,又能够确保洁净气体出口的温度到达450℃左右,为后级的换热提供更稳定的热源。

图2 废气焚烧炉原理

TNV系统中的供热部分

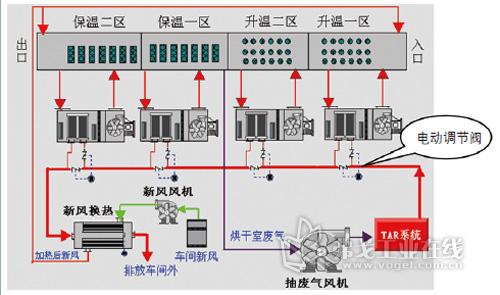

回收式热力循环系统的供热方式主要由烟气换热装置(见图3)组成,具体包括对流加热升温一区、升温二区、保温一区、保温二区以及新鲜空气加热装置,它们串联起来使用,利用TAR净化后的洁净烟气对烘干室内的循环风进行加热,为烘干室提供所需的热量。

烟气换热装置是利用循环风机将烘干室内的空气抽出,经换热器加热、过滤和均风后重新送入烘干室内,并且烟气主烟道上自带电动调节阀,进入换热器的烟气量可以实现无极调节阀门的开合,从而调节烘干室内的温度。温度调节的具体电控方式为在程序中将设定温度与实际检测温度进行比较,通过PLC内部计算得出温度差并向电动执行器输出4~20mA模拟量信号,从而控制调节阀的开度大小来保证每段室体区域温度控制在工艺要求范围内。新风换热装置主要是处理最后剩余的烟气热量,从车间内抽取的新鲜空气经过新风换热装置以后,送到烘干室的升温一区和保温二区,其目的是为了形成风幕,防止热量损失,补充因废气风机抽出废气而产生的烘干室气压降低,从而使烘干室系统压力保持平衡。新风装置的烟气出口同样也设有电动调节阀(电控方式同上述各级换热形式),根据需要可以控制烟气的出口温度以及新风换热后的温度,当新风温度达到设定温度时,从车间抽出的新风则不经过换热器的加热直接通过主烟道送入烘干室,而剩余的高温烟气则经过新风换热后直接排向大气,并且温度控制在160℃左右,防止能源的浪费。

图3 TNV系统烟气换热

TNV系统应用的特点

长城汽车二部以及三部整车厂烘干设备均采用传统的RTO废气处理方式(仅针对废气处理设备本身,与烘干室的供热没有必然联系),相比之下,徐水一期项目运用了新型的回收式热力焚烧系统TAR,在应用过程中体现了以下特点:

1.废气管网设在车间内部

TNV系统管道比RTO短,废气焚烧炉就近安放在烘干炉底座下,管道均布置在底座以下区域内;而传统的控制系统将RTO布置在厂房外,车间内部要设专门的排废气管网把每台烘干炉工作过程中产生的含有VOC的气体输送到RTO设备,这部分包括主管道、吹扫旁通管道和电动阀。

2.集中供热

TNV系统是将废气处理部分与烘干室供热部分作为一套整体的供热系统来进行考虑,这样可根据实际的用热情况把总热量合理分配到各个供热区。在正常的生产状态下,其燃料消耗主要包括烘干室用热(加热烘干室内空气、输送链及导轨、烘干室内壁板和风箱以及所有保温材料所需热量等)、后级换热管道所损失的热量以及TNV排烟的热损失。若烘干室使用的热量超过TNV系统产生的热量,可以考虑采用独立的加热单元直接为烘干室体供热,从而达到整体节能效果的最大化。

3.废气处理效率高

TNV系统废气处理的原理是在高温状态下以一定的时间来进行燃料的氧化分解,其中废气量是通过系统设计中高压变频风机来进行调节,使得排烟温度保持恒定,从而烟气中的热量能够得到充分的利用。

4.整体布局合理

TNV设备整体摆放整齐、美观,排烟风管相对较少,不占用室外的面积,便于管理,并且设备安全性能较高,维护、操作简单方便。

5.运行成本比较(烘干炉双线运行)

将集中供热TNV系统与燃烧器独立加热系统RTO运行成本做比较,其中烘干炉全年工时为4016h(16h/天,251天/年),天然气热值为8500kcal/N.m3,费用按2.42元/N.m3计算,电费按0.68元/kWh计算。通过计算,集中供热TNV系统燃料费用为每年780万元,而燃烧器独立加热RTO系统燃料费用为每年1172万元,TNV系统比RTO系统每年节约燃料费用392万元。

6.前期投资

相比传统的RTO来说,TNV系统也有一定的缺点,其前期的一次性投资较大,是RTO一次性投资的1.35倍,并且处理废气的能力相对较小。 |